多效蒸发器或MVR蒸发器只说明了蒸发器的工艺形式。而蒸发器主体设备具体是什么形式的并未表明。针对不同物料性质要求,在蒸发器系统内部不同浓缩程度的位置蒸发器的形式选择并不相同。

常用列管蒸发器形式主要有:

强制循环蒸发器(列管)

自然外循环蒸发器

中央循环管蒸发器

降膜蒸发器(列管)

升膜蒸发器(列管)

--------------------------------------------------------------------------------------------------------------------------

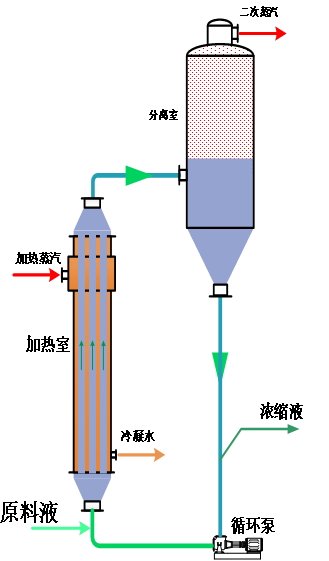

强制循环蒸发器(列管)

工作原理

强制循环蒸发器主要由加热室、分离室和循环泵组成。

加热室有卧式和立式两种结构,加热管有立式单程、立式双程、卧式单程、卧式双程,后两者设备总高较低但管子不易清洗。溶液在加热管内的循环流速通常在1.2~3m/s(当悬浮液中晶粒多,所用管材硬度低,液体粘度较大时,选用低值)。

根据分离室循环料液进出口的位置不同,它又可以分为正循环和逆循环,循环料液进口位置在出口位置上部的称为正循环,反之为逆循环。分离室顶部装有用于分离出口汽中夹带的液沫和液滴的高效除沫装置,用于提高产品质量,减少夹带损失。同时依据结晶工况的需要,分离室有各种优化调整的结构形式以保证结晶场合达到最优,以得到较佳外观形貌的晶体产品。

强制循环蒸发器是依靠外加动力——循环泵使溶液进行循环。泵将循环管中下降的溶液和原料液送到加热室,大大加快了循环速度,强化了传热过程。溶液循环速度大小由泵调节。循环泵的扬程要与循环系统的阻力匹配,一般是流量大扬程低。

提高循环速度的重要性不仅在于提高沸腾给热系数,其主要用意在于降低单程汽化率。在同样蒸发能力下(单位时间的溶剂汽化量),循环速度愈大,单位时间通过加热管的液体量愈多,溶液一次通过加热管后的汽化率也愈低。这样,溶液在加热壁面附近的局部浓度增高现象可以减轻,加热面上结垢现象可以延缓。浓度愈高,为减少结垢所需的循环速度愈大。

同时,在有结晶产出的工况下,对应一定结晶产量下,一定的循环量也是晶体培养所必须的。

结构特点

1)流体在换热管中流动速度高,雷诺系数大,传热强度高。

2)高强度的湍流状态,高速度的冲刷,抗盐析,抗结垢。

3)大流量的循环,快速消除溶液的过饱和,是晶体培养所必须的。

4)适应面十分广泛,适用于大部分物料蒸发结晶场合,如氯化钠、硫酸钠、磷酸钠、氯化铵、硫酸钴、氯化钴、硫酸镍、硫酸铵、硫代硫酸钠、氟化钠、亚硫酸钠、氢氧化锂、硝酸钠、硝酸钾、硝酸铵、硫酸铜、硝酸铵钙、硝酸钡、溴化钠、溴化钾、硫酸锌、硼酸钠、各种有机物料等。

-----------------------------------------------------------------------------------------------------------

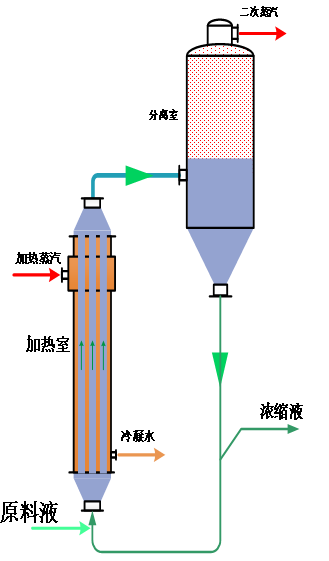

自然外循环蒸发器

工作原理

自然外循环蒸发器主要由加热室、分离室组成。加热室与分离室分开,便于清洗和更换。这种结构有利于降低蒸发器的总高度,所以可采用较长的加热管。

加热室均为立式长管换热器,物料在加热室和分离室间的循环动力来自于物料的比重差。溶液在加热室管内受热,温度升高,密度变小,与循环管道中的冷溶液产生密度差,引发溶液在加热管内向上、循环管内向下的循环流动。被加热后的溶液以显热的形式进入蒸发室闪蒸、降温,之后又向下进入循环管,循环加热蒸发。

为了防止结垢和晶析堵管,加热管应在完全浸没状态下操作。这种蒸发器适用于结垢不严重及固体占比不多的工况。

结构特点

1)物料靠自身密度差形成内循环,无需外加动力,电耗及固定投资较低。

2)通过配置较长的换热管,可以得到较高的循环速度,强化传热效率。

3)换热管为浸没状态下操作,可适应部分有结晶析出的蒸发场合。

4)应用面十分广泛,适用于绝大部分蒸发场合。

应用范围

应用于浓缩过程中无固相析出工况效果,也可应用于少量固体析出场合。可适用于大部分无机盐、中药溶液的浓缩,同时可与其它形式的蒸发器组合成多效蒸发器,用于浓缩前级浓度较低的工况,可有效降低设备的运行成本以及设备投资。

广泛应用于化工、制药、食品、环保等行业的水相或有机相溶液的蒸发浓缩,几乎涵盖所有需要蒸发结晶工况或不易结疤物料的蒸发操作。

--------------------------------------------------------------------------------------------------------------------------

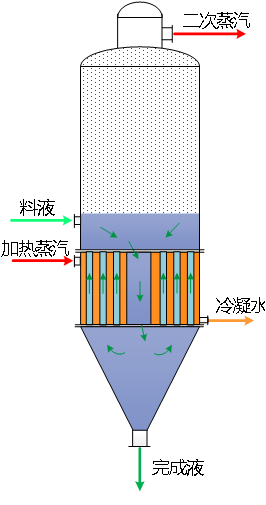

中央循环管蒸发器

工作原理

中央循环管蒸发器又称作标准蒸发器。主要由加热室、分离室和除沫器组成。加热室由垂直管束组成,中央有一根直径较大的管子,叫中央循环管,其余管径较小的为加热管。中央循环管的截面积一般为其它加热管总截面积的40~,加热管高度一般为1~3m,加热管直径在25~75mm之间。

当加热蒸汽(介质)在管间冷凝放热时,由于加热管内溶液的相对受热率大于中央循环管的受热率,加热管内汽液混合物的密度比中央循环管中溶液的密度小,加之上升蒸汽的向上抽吸作用,造成了溶液在中央循环管向下、加热管向上的循环流动。这种循环主要是由溶液的密度差引起,故称为自然循环。溶液的循环速度与密度差、管长有关。密度差越大,加热管越长,循环速度越大。

为了防止结垢和晶析堵管,加热管应在完全浸没状态下操作。这种蒸发器适用于结垢不严重及固体占比不多的工况。

产品特点

1)物料靠自身密度差形成内循环,无需外加动力,电耗及固定投资较低。

2)通过配置较长的换热管,可以得到较高的循环速度,强化传热效率。

3)换热管为浸没状态下操作,且为短管,可适应有结晶析出的蒸发场合。

4)应用面十分广泛,适用于绝大部分蒸发场合。

5)结构紧凑、安装高度低、占地面积小。

6)尤其适用于不大于10t/h的小蒸发量场合。

应用范围

应用于粘度适中,不易结垢的蒸发蒸发场合。高粘度物料浓缩时需在内部加装搅拌装置以助其循环。

广泛应用于化工、制药、食品、环保等行业的水相或有机相溶液的蒸发浓缩,几乎涵盖所有需要浓缩、蒸发结晶工况或不易结疤物料的蒸发操作。

--------------------------------------------------------------------------------------------------------------------------

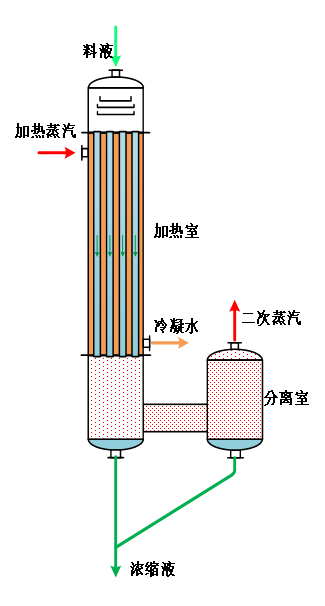

降膜蒸发器(列管)

工作原理

降膜蒸发器由加热室、分离室组成。

降膜蒸发器是将料液从加热室顶部加入,在料液分布器的作用下将来料均匀地分配给每根加热管并以薄膜的状态沿着管壁在自身重力及二次蒸汽的带动作用下自上而下高速流动,在流动过程中与管外加热介质进行热交换而蒸发。液体在沿着管壁下流的过程中即开始沸腾汽化。产生的蒸汽与被浓缩的液相共同以切向进入分离室,经过分离室的离心分离作用可将气液彻底分开。

结构特点

1)膜状流动的流通面积远小于实际的管内截面积,因而流动的雷诺数大大增加,传热系数显著高于满管流蒸发器,可有效降低设备固定投资。

2)降膜蒸发温差损失小,没有液体静压引起的沸点升高,且在小温差下仍能保证较高的传热系数,所需蒸汽压力低。

3)降膜蒸发器的开车、停车、操作简单快捷。

4)蒸发器内的滞留物料量非常小,开车时间短,停车后可迅速将蒸发器内的物料排空。

5)具有性能优异的液体分布装置,对流量变化适应性很强,可在很大的流量范围高效工作。

6)部分工况下物料只通过换热管一次即可完成加热蒸发要求,物料被加热时间极短,可保证热敏性物料的优良品质。

应用范围

广泛应用于化工、食品、制药、环保工程等领域无固体析出工况的水及有机溶媒溶液的蒸发浓缩。

-----------------------------------------------------------------------------------------------------------

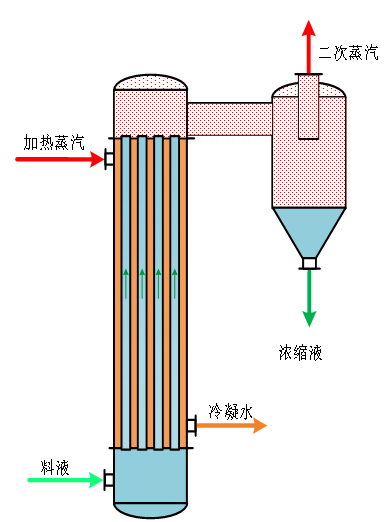

升膜蒸发器

工作原理

升膜蒸发器由加热室、分离室组成。

料液预热后由蒸发器底部进入加热器管内,被壳程加热介质加热沸腾汽化,生成二次蒸汽在管内高速上升,带动料液沿管内壁成膜状向上流动,并不断地蒸发汽化,加速流动。气液混合物进入分离器后分离,浓缩后的完成液由分离器底部排出,二次蒸汽经设在上部分离板组除去汽泡、水珠、杂物后离开分离室。

溶液在加热管中产生爬膜的必要条件:要有足够的传热温差和传热强度,使蒸发的二次蒸汽量和蒸汽速度达到足以带动溶液成膜上升的程度。温差对此类蒸发器的传热系数影响较大。温差小,物料在管内仅被加热,液体内部对流循环差,传热系数小。当温差增大,内壁上液体开始沸腾,当温差达到一定程度时,管子的大部分长度几乎为汽液混合物所充满,二次蒸汽将溶液拉成薄膜,沿管壁迅速向上运动。由于沸腾传热系数与液体流速成正比,随着升膜速度的增加,传热系数不断增大。但是,如传热温差过大或蒸发强度过高,传热表面产生蒸汽量大于蒸汽离开加热面的量,则蒸汽就会在加热表面积聚形成大气泡,甚至覆盖加热面,使液体不能浸润管壁,这时传热系数迅速下降,同时形成"干壁"现象,导致蒸发器非正常运行。

这种蒸发器需要精心设计与操作,加热管内的二次蒸汽应具有较高速度,并获较高的传热系数,使料液一次通过加热管即达到预定的浓缩要求。因此,在实际生产中,必须控制适当的进料量和进料温度,避免形成“干壁”现象,使设备处于较佳的工作状态。

产品特点

1)膜状流动的流通面积远小于实际的管内截面积,因而流动的雷诺数大大增加,传热系数显著高于满管流蒸发器,可有效降低设备固定投资。

2)降膜蒸发器的开车、停车、操作简单快捷。

3)蒸发器内的滞留物料量非常小,开车时间短,停车后可迅速将蒸发器内的物料排空。

4)部分工况下物料只通过换热管一次即可完成加热蒸发要求,物料被加热时间极短,可保证热敏性物料的优良品质。

应用范围

升膜蒸发器适宜处理蒸发量较大的稀溶液,热敏性、粘度不大及易起沫的溶液,但不适于高粘度、有晶体析出和易结垢的物料。广泛应用于冶金、化工、轻工、医药、食品等行业。

上一篇:真空冷冻结晶器的温度选择 下一篇: 化工高盐废水蒸发器选型准备

---------------------------------------------------------------------------------------------------------------------------------